L’optimisation des processus de maintenance industrielle est déterminante pour toute entreprise. Elle permet d’améliorer la performance, la fiabilité, la sécurité et la rentabilité des opérations industrielles. Pour cela, l’utilisation de méthodes spécialisées dans le domaine est nécessaire. C’est le cas de la roue de deming que nous vous présentons dans cet article complet.

- Qu’est-ce que la roue de Deming ?

- Les 4 étapes de la roue de Deming

- Pourquoi utiliser la roue de deming pour la maintenance industrielle ?

- Les outils pour faciliter la roue de Deming

Qu’est-ce que la roue de Deming ?

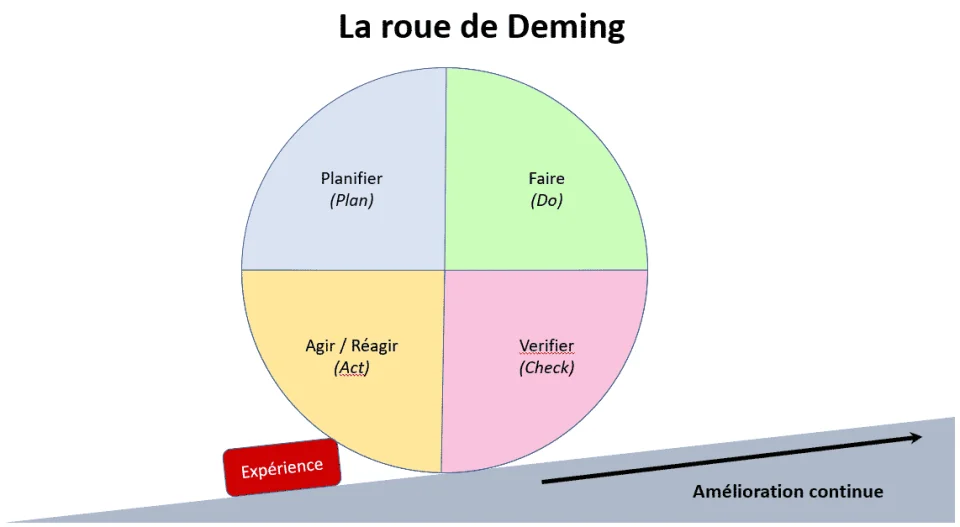

La roue de Deming, également connue sous le nom de cycle PDCA (Plan-Do-Check-Act), est une méthode structurée de gestion de la qualité et d’amélioration continue des processus. Développée par le statisticien et consultant en management William Edwards Deming, cette approche vise à améliorer de manière systématique les produits, services et processus au sein des organisations.

Les 4 étapes de la roue de Deming

Étape 1 : Planifier (Plan)

La première étape du cycle PDCA consiste à planifier. Cette phase implique l’identification des problèmes, l’analyse des données disponibles et la définition des objectifs à atteindre. On y établit un plan d’action détaillé pour résoudre les problèmes identifiés ou améliorer les processus existants. Cette planification inclut également la détermination des ressources nécessaires, la définition des indicateurs de performance et la mise en place d’un calendrier pour les actions à entreprendre.

Objectifs de cette étape :

L’objectif principal de la phase de planification est de préparer de manière exhaustive et structurée les actions correctives ou les améliorations à apporter. Il s’agit de comprendre clairement les enjeux, de poser des hypothèses sur les solutions possibles et de concevoir un plan qui permet de tester ces solutions de manière contrôlée. Cette étape vise à minimiser les risques et à assurer que toutes les variables pertinentes sont prises en compte avant l’exécution.

Étape 2 : Faire (Do)

Dans la deuxième étape, les plans élaborés lors de la phase de planification sont mis en œuvre. Cela implique l’exécution des actions prévues dans un environnement contrôlé ou à petite échelle pour tester leur efficacité. Cette phase est indispensable pour valider les hypothèses posées lors de la planification et pour recueillir des données sur les résultats des actions entreprises.

Points importants à considérer :

Il est essentiel de documenter toutes les actions entreprises durant cette phase et de suivre de près les processus pour s’assurer que les plans sont exécutés comme prévu. La communication claire avec les équipes impliquées et la gestion des ressources sont également critiques. Il faut être prêt à réagir rapidement en cas de problèmes imprévus et à ajuster les actions en conséquence pour maintenir la continuité et l’efficacité du processus.

Étape 3 : Vérifier (Check)

La troisième étape du cycle PDCA est la vérification. Cette phase consiste à mesurer et à évaluer les résultats des actions mises en œuvre dans la phase précédente. Les données collectées sont analysées pour vérifier si les objectifs fixés lors de la planification ont été atteints et si les hypothèses initiales étaient correctes.

Analyse des résultats :

L’analyse des résultats permet de comparer les performances actuelles avec les objectifs prévus et d’identifier les écarts éventuels. Cette étape est déterminante pour comprendre les causes des succès ou des échecs des actions entreprises. Les conclusions tirées de cette analyse fournissent des informations précieuses pour la phase suivante du cycle et pour les futures améliorations.

Étape 4 : Agir (Act)

Dans la dernière étape, les résultats de la phase de vérification sont utilisés pour agir. Si les actions mises en œuvre ont été efficaces et ont atteint les objectifs, elles peuvent être standardisées et intégrées dans les pratiques courantes. Si des écarts ou des problèmes ont été identifiés, des ajustements et des itérations sont nécessaires pour corriger les erreurs et améliorer les processus.

Actions correctives :

Les actions correctives peuvent inclure des modifications des procédures, des formations supplémentaires pour le personnel ou des ajustements dans l’allocation des ressources. L’objectif est de s’assurer que les améliorations sont durables et que les processus sont continuellement optimisés. Cette phase marque également le début d’un nouveau cycle PDCA, où les nouvelles données et les leçons apprises sont utilisées pour de nouvelles planifications et améliorations.

En suivant ces quatre étapes de manière cyclique, les organisations peuvent assurer une amélioration continue de leurs processus de maintenance, optimisant ainsi la performance et la fiabilité de leurs équipements industriels.

Pourquoi utiliser la roue de deming pour la maintenance industrielle ?

Amélioration continue

La roue de Deming encourage une approche systématique de l’amélioration continue. En appliquant ce cycle, les équipes de maintenance peuvent régulièrement évaluer et affiner leurs pratiques, identifiant les inefficacités et testant de nouvelles solutions de manière itérative. Cette méthodologie assure que les processus de maintenance deviennent de plus en plus efficaces et fiables, contribuant à une performance opérationnelle optimale.

Réduction des pannes et des temps d’arrêt

En utilisant le cycle PDCA, les équipes peuvent mieux comprendre les causes profondes des pannes et développer des stratégies de prévention efficaces. La planification et le test de nouvelles approches (Plan et Do), suivis de l’évaluation de leur efficacité (Check), permettent d’identifier et de corriger les faiblesses avant qu’elles ne provoquent des interruptions majeures. Cela se traduit par une réduction significative des temps d’arrêt imprévus et une amélioration de la disponibilité des équipements.

Optimisation des ressources

La roue de Deming aide à optimiser l’utilisation des ressources, y compris le temps, la main-d’œuvre et les pièces de rechange. En suivant une approche structurée, les équipes peuvent planifier les interventions de maintenance de manière plus efficace, minimiser les gaspillages et garantir une utilisation optimale des ressources disponibles. Cela conduit à des économies de coûts et à une allocation plus judicieuse des ressources.

Gestion basée sur les données

Chaque étape du cycle PDCA repose sur la collecte et l’analyse de données, ce qui permet de prendre des décisions éclairées basées sur des preuves concrètes plutôt que sur des hypothèses. En maintenance industrielle, cela signifie que les données recueillies lors des interventions peuvent être utilisées pour mesurer les performances, identifier les tendances et guider les décisions visant à améliorer les processus de maintenance. Cette approche analytique contribue à une gestion plus précise et efficace des opérations de maintenance.

En résumé, l’amélioration continue, la réduction des pannes et des temps d’arrêt, l’optimisation des ressources et la gestion basée sur les données sont les quatre points les plus importants pour utiliser efficacement la roue de Deming dans la maintenance industrielle. Ces éléments clés permettent aux entreprises de maximiser la performance de leurs équipements et de garantir une opérationnalité sans faille.

Les outils pour faciliter la roue de Deming

Pour maximiser l’efficacité de ce cycle, divers outils peuvent être utilisés à chaque étape. Voici une présentation des principaux outils qui facilitent l’application de la roue de Deming en maintenance.

Les outils de planification :

- Analyse des causes et effets (Diagramme d’Ishikawa) : ce diagramme aide à identifier les causes potentielles des problèmes et à structurer l’analyse pour une meilleure compréhension des facteurs contributifs.

- Brainstorming : utilisé pour générer des idées et des solutions possibles, le brainstorming encourage la participation et la créativité des équipes.

- SWOT (Strengths, Weaknesses, Opportunities, Threats) : cette analyse permet de déterminer les forces, les faiblesses, les opportunités et les menaces liées à un projet ou un processus spécifique.

- Diagrammes de flux (Flowcharts) : ils visualisent les étapes des processus et aident à identifier les points de défaillance potentiels et les zones d’amélioration.

Les outils d’exécution :

- Systèmes de gestion de la maintenance assistée par ordinateur (GMAO) : les GMAO aident à planifier, exécuter et suivre les tâches de maintenance. Ils fournissent une gestion centralisée des ordres de travail, des historiques de maintenance et des inventaires de pièces de rechange.

- Applications mobiles de maintenance : ces applications permettent aux techniciens de recevoir des ordres de travail, de consulter des manuels, de rapporter les travaux effectués et de capturer des données directement sur le terrain.

- Check-lists et formulaires standardisés : ils garantissent que les techniciens suivent les procédures établies et ne négligent aucun détail important lors des interventions.

Profitez d’une solution pensée pour faciliter la gestion de tous les membres de vos équipes !

Découvrir Nomadia Field Service !

Les outils de vérification

- Tableaux de bord et KPI (Key Performance Indicators) : les tableaux de bord permettent de suivre en temps réel les indicateurs clés de performance et de comparer les résultats obtenus avec les objectifs définis. Les KPI typiques incluent les temps d’arrêt, les taux de défaillance et les coûts de maintenance.

- Analyse des données (Data Analytics) : des outils d’analyse de données, comme Microsoft Power BI ou Tableau, aident à interpréter les données collectées, à identifier les tendances et à évaluer l’efficacité des actions entreprises.

- Audits et inspections : les audits internes et externes permettent de vérifier la conformité des processus de maintenance aux normes et aux meilleures pratiques établies.

Les outils d’action et d’amélioration continue

- Plans d’action correctifs et préventifs (CAPA) : ces plans documentent les mesures correctives et préventives nécessaires pour traiter les écarts identifiés et prévenir leur récurrence.

- Retours d’expérience (REX) : les séances de retour d’expérience permettent de discuter des leçons apprises, de partager les bonnes pratiques et d’intégrer les améliorations dans les processus futurs.

- Outils de gestion de projet : des logiciels comme Microsoft Project ou Asana aident à planifier, suivre et gérer les projets d’amélioration continue, assurant une coordination efficace et le respect des délais.

Découvrir les 9 méthodes pour optimiser ma maintenance industrielle

Abonnez-vous à notre newsletter pour ne rien manquer !

Chaque mois : 1 sujet traité à travers 3 insights sélectionnés + Les derniers outils et tips de gestion et logistique.